Réacteurs en verre jouent un rôle central dans le domaine de la recherche chimique et des processus industriels. Leur importance réside dans la facilitation des expériences, le mélange de substances et la catalyse des réactions dans diverses industries. Plongez dans ce guide complet pour découvrir le monde complexe des réacteurs en verre, de leur concept de base et principes de fonctionnement à leurs multiples applications et avantages.

DÉMYSTIFIER LES RÉACTEURS EN VERRE : UN REGARD DE PLUS PRÈS

Un réacteur en verre, également connu sous le nom de réacteur à double enveloppe ou de cuve en verre, se présente comme une cuve construite à partir de verre borosilicaté de qualité supérieure. Son utilité s'étend aux laboratoires et aux industries, où il devient le théâtre de réactions chimiques dans des circonstances soigneusement contrôlées. La transparence inhérente du verre permet aux chercheurs de surveiller visuellement ces réactions, ce qui en fait un atout inestimable dans les domaines de la recherche et de la production.

COMPOSANTS QUI ALIMENTENT LES RÉACTEURS EN VERRE

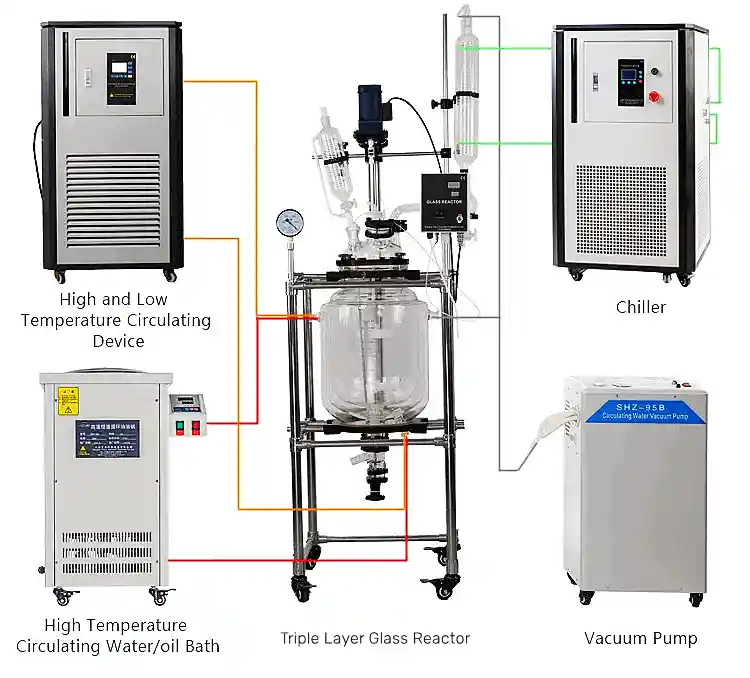

Un réacteur en verre standard comprend un répertoire de composants essentiels :

- Récipient en verre : Le corps du cœur du réacteur, constitué principalement de verre borosilicaté, est réputé pour sa remarquable résilience aux variations de température et à la corrosion chimique.

- Veste: Une structure à double couche enveloppant le récipient en verre, abritant un fluide caloporteur. Cette fonctionnalité orchestre un contrôle méticuleux de la température pendant les réactions.

- Système d'agitation : Un agitateur motorisé, cœur battant du réacteur, assure un mélange sans faille et une répartition uniforme des réactifs dans la cuve.

- Ports et vannes : Ces ouvertures stratégiques, ornant le couvercle ou le corps du réacteur, facilitent l’introduction des réactifs, l’extraction des échantillons et la surveillance des variables du procédé.

- Condenseur: Un mécanisme de refroidissement qui transmue la vapeur en liquide, permettant ainsi la récupération des substances volatiles.

- Thermomètre et manomètre : Ces instruments supportent le poids de la surveillance des niveaux de température et de pression installés dans le réacteur.

- Système de chauffage/refroidissement : Une entité externe harmonieusement attachée à la veste, assumant la tâche de préserver la température de réaction souhaitée.

DÉFILER LE MÉCANISME : LES RÉACTEURS EN VERRE EN ACTION

Les réacteurs en verre fonctionnent conformément aux principes du génie chimique, orchestrant l’introduction des réactifs dans la cuve, leur mélange harmonieux et l’orchestration de leurs réactions dans le cocon de conditions contrôlées. Le cocon, représenté par l'enveloppe enveloppant le récipient en verre, préside à l'art de la manipulation minutieuse de la température via la circulation d'un fluide caloporteur. Le système d’agitation apparaît comme le chef d’orchestre, orchestrant un mélange uniforme et augmentant ainsi l’efficacité de la réaction.

L'initiation d'une réaction se matérialise par l'introduction mesurée des réactifs nécessaires via les ports désignés. Les efforts infatigables du système d’agitation propulsent la danse de la réaction. Dans les scénarios exigeant une poussée de chaleur, le système de chauffage de la veste élève les températures aux niveaux souhaités. À l’inverse, la routine de refroidissement se déroule avec la circulation d’un fluide de refroidissement à travers la chemise dans les cas où des réactions exothermiques génèrent un excès de chaleur.

VARIANTES DE RÉACTEURS EN VERRE : UNE TAXONOMIE

Le domaine des réacteurs en verre englobe un large éventail de variantes, méticuleusement conçues pour des applications et des circonstances de réaction spécifiques.

RÉACTEURS PAR LOTS

Se présentant comme l’itération la plus simple, les réacteurs discontinus s’épanouissent dans un domaine discret, où les réactifs entrent, interagissent, puis sortent une fois la réaction achevée. Leurs prouesses sont mises en valeur dans des expériences et des processus délimités par des points d’initiation et de cessation définis.

RÉACTEURS CONTINUS

S'écartant du rythme intermittent des réacteurs discontinus, les réacteurs continus accueillent un afflux incessant de réactifs. Parallèlement, les produits diminuent régulièrement. Ce domaine est propice à la production à grande échelle et à l’orchestration de processus qui prospèrent grâce à l’approvisionnement perpétuel de réactifs.

RÉACTEURS À FLUX PLUG (PFR)

Les réacteurs à flux piston sont conçus pour garantir que les réactifs s'écoulent à travers le réacteur de manière continue, sans se mélanger avec le matériau ayant déjà réagi. Ils sont idéaux pour les réactions nécessitant un contrôle précis des temps et des conditions de réaction.

CSTR (RÉACTEURS À CUVETTE AGITÉE CONTINUE)

Les CSTR, solidement ancrés dans les paysages industriels, perpétuent un flux constant de réactifs, ponctué d’un mélange fluide via agitation. Ils apparaissent comme des titans polyvalents, capables de gouverner toute une gamme de réactions.

LES AVANTAGES DU PANTHÉON DES RÉACTEUR EN VERRE

L’apogée de l’utilité des réacteurs en verre est soulignée par un éventail d’avantages qui couvrent une myriade d’applications et d’industries. Ces avantages sont inexorablement liés aux propriétés et à la conception uniques des réacteurs en verre :

- Visibilité : Les réacteurs en verre, voilés de transparence, déploient une vue dégagée sur l’ensemble du récit de la réaction. Les opérateurs participent à la saga qui se déroule sans avoir à ouvrir le navire. Ce contrôle visuel se traduit par une maîtrise accrue des réactions, une détection précoce des anomalies et des possibilités d'adaptation en temps réel.

- Résistance chimique : La résistance louable du verre à divers produits chimiques le positionne comme un gestionnaire compétent d’un panthéon de substances corrosives et réactives. Le caractère sacré de la réaction est préservé et le spectre de la contamination croisée se dissipe dans l’oubli.

- Inertie : le verre adopte le surnom d'un être inerte, résistant fermement à l'envie de réagir avec la majorité des produits chimiques. Cette caractéristique unique garantit que les réactions se déroulent sous la bannière des conditions souhaitées, sans être gâchées par des tangentes involontaires nées de l'interaction du réacteur.

- Nettoyage et stérilisation faciles : Les réacteurs en verre entrent vaillamment dans le domaine de la facilité de nettoyage et de stérilisation. Chaque expérience est issue d'un récipient vierge, débarrassé des résidus d'antan. Le creuset est particulièrement pertinent dans des secteurs tels que la pharmacie, la biotechnologie et la gastronomie, où le fantôme de la contamination plane.

- Résistance thermique : l'enceinte sacrée du verre borosilicaté de haute qualité résonne avec une tolérance de température étendue. Les climats cryogéniques et les odyssées à haute température trouvent tous du réconfort dans son étreinte. Ce panorama polyvalent évoque un spectre de conditions de réaction.

- Évolutivité : les réacteurs en verre, revêtant diverses tailles, allant des minuscules flacons de laboratoire aux géants industriels, invitent les chercheurs à se lancer dans un voyage allant des domaines de l'expérimentation aux domaines tentaculaires de la production commerciale. Le chemin reste imperturbable, les conditions inchangées.

- Polyvalence : les réacteurs en verre s'engagent dans une danse complexe, revêtant le manteau de diverses réactions : réactions par lots, symphonies à flux continu et quintessence des réactions de reflux. Leur cri de sirène résonne dans les secteurs pharmaceutique, chimique, pétrochimique, sur la scène culinaire et dans les couloirs du monde universitaire.

- Sécurité : contrairement à leurs homologues métalliques, les réacteurs en verre évitent l'art de produire des étincelles. Une tapisserie de sécurité se déploie, en particulier pour les produits chimiques réactifs ou inflammables. De plus, la transparence du navire entoure les opérateurs, permettant l’identification rapide des fuites ou des accumulations de pression excessives.

- Risque de contamination réduit : les réacteurs en verre revêtent le manteau de la pureté, un exploit hors de portée pour certains cousins métalliques. Un attribut vital, car les réactions pures dictent les termes en pharmacie et en alchimie de la chimie fine.

- Rentabilité : le domaine économique trouve un allié dans les réacteurs en verre. Un coût d’entrée modeste converge avec une durée de vie prolongée lorsqu’il est entretenu avec soin, dressant un portrait de sagacité financière.

Malgré ces avantages, les réacteurs en verre présentent également certaines limites. Ils sont relativement fragiles et peuvent ne pas convenir à certaines applications haute pression ou haute température. Pour des conditions extrêmes, d’autres matériaux comme l’acier inoxydable ou des alliages exotiques peuvent être privilégiés. De plus, il faut veiller à éviter les dommages mécaniques ou les chocs thermiques qui pourraient provoquer des fractures du verre.

APPLICATIONS LUMINEUSES : LES RÉACTEURS EN VERRE EN JEU

Les réacteurs en verre sont polyvalents dans une multitude d'applications dans diverses industries et fraternités de recherche. Leur nature caméléon, ainsi que leurs avantages inhérents, favorisent une multitude de scénarios :

- Synthèse chimique : Dans les sanctuaires des laboratoires chimiques et des échelons industriels, les réacteurs en verre dévoilent leur puissance en tant qu'instruments de synthèse chimique. Les composés organiques et inorganiques sont mis à l’honneur, leurs réactions orchestrées avec précision. La transparence orchestre l’optimisation en temps réel, ouvrant la voie au règne des conditions de réaction et du rendement.

- Industrie pharmaceutique : Les réacteurs en verre assurent leur trône dans le domaine pharmaceutique, un domaine éternellement rythmé par la recherche et la production. Le sanctuaire accueille la fabrication d’ingrédients pharmaceutiques actifs, d’intermédiaires et de symphonies médicamenteuses. La pureté n’est pas une simple rhétorique ; c'est la marque de la sécurité pharmaceutique.

- Industrie pétrochimique : les perspectives pétrochimiques accueillent le réacteur en verre, trouvant un réconfort dans des processus allant de l'artisanat chimique spécialisé à la naissance des polymères et des catalyseurs. La résistance du verre déploie sa toile pour accueillir le déluge de compagnons corrosifs.

- Industrie agroalimentaire : Dans le paradis culinaire, les réacteurs en verre sont des modèles, où la recherche et le développement déploient leurs ailes. La transformation des aliments trouve son élixir, les produits nouveaux se nourrissent de création et le jeu des ingrédients danse sous le regard inébranlable du verre.

- Biotechnologie et biochimie : la biotechnologie et la biochimie racontent leurs histoires, dans lesquelles la fermentation, la culture cellulaire, les enzymes et les expositions de protéines occupent le devant de la scène. Les réacteurs en verre apparaissent comme des gardiens de transparence, surveillant les crescendos et les diminutions de la croissance cellulaire et de la progression des réactions.

- Tests environnementaux : les quêtes environnementales répondent aux normes du réacteur en verre. L’eau et l’air dévoilent leurs secrets, les eaux usées rencontrent leur traitement et les essences dangereuses trouvent la rédemption, le tout dans l’étreinte du navire.

- Nanotechnologie : la nanotechnologie se lie d'amitié avec les réacteurs en verre, les incitant à donner naissance à des nanoparticules et des nanomatériaux. Le caractère sacré de l’observation dresse le portrait de la taille, de la forme et de la composition, les leviers de contrôle.

- Recherche universitaire : Dans les salles universitaires, les réacteurs en verre prospèrent, toujours au service de diverses activités scientifiques. Des réactions naissent, la cinétique des réactions est soumise à un examen minutieux et les modèles théoriques sont baptisés validation.

- Chimie Fine et Matériaux Spécialisés : Les réacteurs en verre chantent leur chant de sirène à la recherche de la finesse. L’électronique se déploie, les composants optiques scintillent et les céramiques avancent, le tout sous l’égide sanctifiée du réacteur en verre.

- Chimie à flux continu : Polymérisation : Les réacteurs en verre sont utilisés dans la polymérisation de monomères pour produire divers types de polymères. La visibilité et la résistance chimique du verre le rendent adapté au contrôle du processus de polymérisation.

Ce ne sont là que quelques exemples des diverses applications des réacteurs en verre. Leur polyvalence et leur compatibilité avec un large éventail de procédés chimiques en font des outils essentiels dans les milieux de recherche et industriels modernes.

SÉCURITÉ, SÉRÉNADE : PRÉCAUTIONS ET NOURRITURE

La sécurité déploie sa bannière vigilante, avec les précautions et l'éducation régnant en maître :

PRÉCAUTIONS DE SÉCURITÉ POUR LES RÉACTEURS EN VERRE :

- Formation appropriée : assurez-vous que tout le personnel exploitant le réacteur en verre est correctement formé à son utilisation, y compris aux procédures de sécurité, aux protocoles d'urgence et à la manipulation des matières dangereuses.

- Équipement de protection individuelle (EPI) : L'équipement de protection individuelle revêt son manteau : lunettes de sécurité, blouses de laboratoire, gants résistant aux produits chimiques et chaussures fermées, gardiens du bien-être dans le monde des réacteurs en verre.

- Ventilation : les réactions se développent dans des espaces bien ventilés ou sous le regard des sorbonnes, où les brouillards et les gaz potentiellement nocifs ne sont pas laissés de côté.

- Limites de température et de pression : Une danse délicate est chorégraphiée dans les limites des limites de température et de pression, assurant la tranquillité du verre face aux turbulences thermiques ou de pression.

- Chauffage et refroidissement progressifs : Le ballet de chauffage se déroule progressivement, en tenant compte des changements brusques de température qui pourraient provoquer des fractures de contrainte sur le verre. Le refroidissement reflète la même grâce.

- Évitez les impacts : les réacteurs en verre sont des aristocrates de la fragilité, qui méritent d'être manipulés avec diligence. Les rencontres rudes entraînent des fractures et les fractures perturbent les symphonies.

- Inspection régulière : une inspection régulière est le mantra, en veillant aux rayures, aux fissures et aux vestiges de gravures chimiques. Les défauts nécessitent un sursis avant de nouveaux passages.

- Équipement d'urgence : les outils d'urgence (la douche oculaire, la douche de sécurité) sont des sentinelles, à portée de main, une réponse puissante aux exigences inattendues.

- Compatibilité chimique : la tapisserie de compatibilité s'effiloche, empêchant les mariages avec des matériaux réactifs ou corrosifs. Ils sont de mauvais augure pour le caractère sacré du verre.

- Décompression : utilisez des dispositifs de décompression ou des soupapes de sécurité pour éviter une accumulation excessive de pression dans la cuve du réacteur.

L'ELIXIR DE NURTURING : LA MAINTENANCE DÉVOILE

L’entretien s’épanouit comme un gage sacré :

- Nettoyage : Après la réaction, le nettoyage occupe une place centrale, un rituel de purge des résidus ou des souillures qui pourraient obscurcir les réactions futures. Les rituels approuvés par le fabricant guident la cérémonie.

- Lubrification : les entités en mouvement (agitateurs, articulations) se délectent de la lubrification, un baume contre l'intrusion de la friction.

- Joints toriques et joints : Les joints toriques et les joints, les maestros de l’étanchéité, exigent une inspection et un remplacement si nécessaire, gardiens d’une étreinte hermétique.

- Étalonnage : les jauges et les capteurs se lancent dans le voyage de l'étalonnage, un pèlerinage vers des mesures précises et le caractère sacré des données.

- Inspection de la verrerie : la joie de l'inspection de la verrerie trouve sa place, examinant chaque coin et recoin, parcourant le chemin de l'usure, des rayures et des fractures.

- Stockage : Le stockage se déploie comme un sanctuaire, protégeant le réacteur en verre des griffes du mal et du regard brûlant du soleil.

- Évitez le nettoyage abrasif : Le verre, divinité de l’élégance, évite les abrasions provoquées par un frottement agressif. La force reste le compromis.

- Évitez le serrage excessif : l'assemblage et le démontage de la verrerie dansent à un rythme mesuré. Une force excessive engendre le chaos, tandis qu’une force tempérée forge la longévité.

- Consultez les directives du fabricant : L’évangile du fabricant, gravé dans les directives, fixe le cap de la boussole, guidant la symphonie de l’éducation.

En suivant ces précautions de sécurité et directives de maintenance, vous pouvez garantir le fonctionnement sûr et efficace des réacteurs en verre et prolonger leur durée de vie.

LE RAPPEL DU RIDEAU : ACCUEILLIR LA FINALE

En résumé, les réacteurs en verre apparaissent comme les gardiens de l’exploration chimique et des harmonies industrielles. Leur polyvalence, leur transparence rayonnante et leur contrôle des conditions de réaction annoncent leur triomphe dans divers domaines. La maîtrise des genres de variétés de réacteurs en verre, un aperçu de leur chorégraphie opérationnelle et une expertise dans leur tutelle se déploient comme conditions préalables à une symphonie de réactions sûres et efficaces.

LES ESPRITS INQUISITS RECHERCHENT LA CLARTÉ : FAQ RÉSOLUE

- Q : Les réacteurs en verre sont-ils adaptés aux réactions à haute pression ? R : Oui, certains réacteurs en verre sont conçus pour résister à des pressions élevées et sont utilisés dans des applications à haute pression.

- Q : Puis-je utiliser des substances corrosives dans un réacteur en verre ? R : Les réacteurs en verre résistent à de nombreux produits chimiques, mais il est essentiel de choisir le bon matériau en fonction des réactifs utilisés.

- Q : Puis-je automatiser le contrôle d’un réacteur en verre ? R : Oui, les réacteurs en verre modernes peuvent être intégrés à des systèmes d'automatisation pour un contrôle précis et un enregistrement des données.

- Q : Comment nettoyer un réacteur en verre après une réaction ? R : Le nettoyage implique un rinçage complet avec des solvants appropriés et la garantie qu’aucun résidu n’est laissé.

- Q : Les réacteurs en verre peuvent-ils être utilisés pour une production à grande échelle ? R : Oui, certains types de réacteurs en verre, comme les réacteurs continus, conviennent aux processus de production à grande échelle.

En savoir plus sur Batch Reactor sur Wikipédia